1、可以得到所需的规格;

2、正确的分切/复卷可以使成品获得良好的表观和收卷状态;

3、可以纠正产品的错层或切去部分摩擦丝等表观缺陷,提高产品的等级率。

4、分切中可以对整个长度的薄膜质量进行再次检验。

近年随着用户对产品质量要求的不断提高,国家标准中的部分表观标准已经无法满足一些用户的需求。通过分切,不仅可以大幅度提高产品表观和收卷质量,而且可以带来立竽见影的效果。对于一条年产万吨级的聚酯薄膜来说,如果分切优等品率提高40%,可产生直接收益200万元;每卷减少100米底皱,就可以减少约50吨损耗,减少约54万元损失;若再结合产品质量提高,使用户满意,公司产品信誉提高带来的效益,这样分切工序在生产流程中的地位就不言而喻了。难怪有人夸张地说:“薄膜质量是分切出来的”。

一、分切机的构造、工作原理和一般常见质量问题

1、一般分切机的构造、工作原理

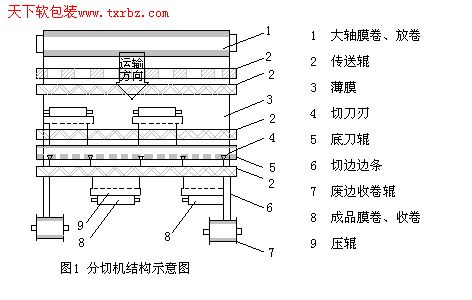

薄膜厂家所用的分切机各有不同,常见国外品牌有:康普、阿特拉斯、格贝尔、西村、不二铁等。图1所示为大型分切机示意图,分切过程主要如下:由半成品大轴膜卷放卷、薄膜通过传送辊到纵向切割部分,薄膜被切刀沿需要的宽度在纵向方向切开,中间部分薄膜经过传送辊交叉收卷到各收卷工位成为一定宽度规格的成品,边缘部分的薄膜则被收卷到废边收卷机。目前比较先进的分切机采用先进的自动控制技术,收卷臂和切刀可以高精度自动定位。各部件的工作电流、电压、直径等数据进入微处理器处理,并输出相关控制参数对相关辊筒、工位的工作位置、速度和比例等进行控制,加上机械和传感反馈系统的高清度运行,从而保证分切/复卷的质量。

各类分切机部件设计结构各异,仅仅从分切机的成品卷芯夹紧固定部分来看,就可分为夹头、气涨轴、磨擦轴等类型。一般来说,气涨轴和摩擦轴结构运用于小型分切机居多,大型分切机或具有独立收卷工位的分切机使用夹头夹持卷芯,而设备构造、配置等不同,其使用效果、方法也会有所差异,应根据实际使用效果和设备性能特性进行调试和使用。

2、分切中常见的质量问题

(1)纵向条纹

指膜卷表面形成环向肋线状的条纹。在分切收卷过程中大量空气夹入和累积厚度公差不佳是产生纵向条纹的主要原因,一旦出现程度较为严重的条纹就很难消除。

(2)铝层

指膜卷端面上有部分薄膜错出的现象,是薄膜在收卷过程中发生滑动或薄膜宽度发生变化所致。

(3)底皱

底皱仅仅发生于薄膜收卷开始的一段长度中,表现为起皱和条纹多而深,其产生由多种因素所致。

(4)翘边

发生在薄膜收卷的边缘位置,是偏厚的薄膜边缘经收卷叠加使边缘部位翘起。

(5)暴筋

由于薄膜厚度公差偏厚累积而在膜卷表面形成的明显突起。

(6)长度不足、宽度偏差过大

由于收卷计数错误或 被分切薄膜长度不足,以及设备定位不正确等原因引起的。

二、分切中主要质量问题的控制

1、运行状况的控制

(1)分切速度

分切速度直接影响分切质量,控制好分切速度是质量控制的重要手段。不少情况下,控制速度就可以大幅度提高产品的分切质量。但一般来说,在高速下最容易发生纵向条纹和错层等质量问题(当然纵向条纹的产生还与设备本身的性能、薄膜种类、薄膜质量有关)。

(2)运行精度

设备运行状况的好坏是生产的根本,虽然设备本身原有精度取决于制造商的经验和制造水平,但是在生产中设备“可以运行”和“运行良好”仍然是两个截然不同的概念,尤其对于运行精度要求较高的设备,经过长进间的连续使用后,一些零部件运行精度已经下降。对大型分切机来说,由于运行部件较大,保证运行精度就更加困难了。又因为塑料薄膜属于高分子类产品,本身厚度又很薄(例如:10μm、12μm),加工中更容易受到抽伤,所以一旦运行精度不够,容易产生纵向条纹等质量问题。为此,在更换设备部件、附件时应该慎重,宜选用耐用、运行精度较高的部件,并且安装时也必须保证一定精度,否则难以满足分切机的运行需要。

(3)分切调整

不同类型的分切机,工艺参数的设定方式、方法、数值是不同的。例如:老式分切机通过手动调节收卷马达电压来控制收卷张力并使用机械摩擦阻力得到放卷张力,而进口分切机使用电脑根据输入的工艺参数控制收卷和放卷马达得到最合适的收、放卷张力,两者之间的参数设定就根本不同。设备本身性能和薄膜内在性能对薄膜分切收卷质量确有很大影响,但是合适的工艺可以改善纵向条纹、底皱等质量问题。不同设备和不同类型规格的薄膜要采用适当的分切工艺,设备状况变化时也可以通过工艺调整给予弥补,但工艺调整必须慎重。

2、原辅材料质量的控制

分切工序最重要的原辅材料是纸芯和大轴膜卷,其质量好坏不但影响分切速度,而且与纵向条纹、底皱等问题紧密相关,需要采用过程控制、进货检验和最终检验相结合的方法来加强监控,稳定大轴卷以及原辅材料质量。

(1)纸芯

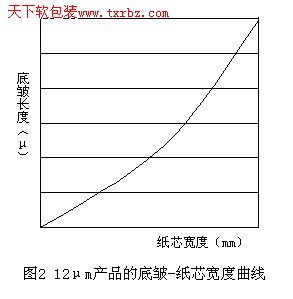

宽幅分切机的使用的纸芯较长(最大可达2米以上),而且还要高速旋转,作为薄膜缠绕的中心,其直线度、同心度、强度、表面光洁度等指标最为重要。从图2中可以看出纸芯宽度和产品底皱的对应关系,一般来说,纸芯越宽直线度和同心度就越难保证。质量较好的纸芯直线度应达到0.04%以内,而10μm以下的薄型薄膜应使用表面粗糙度小于0.2μm的纸芯。纸芯的质量不但与其制造有关,若使用中发现质量异常的纸芯要及时更换。分切机性能、类型以及使用工艺条件、产品类型不同,对纸芯的质量要求也不同,应根据实际情况选用质量合适的纸芯,以达到既降低成本又能满足质量要求的目的。

(2)薄膜自身质量

我所说的薄膜自身质量是指成型的大轴膜卷或被再次分切的成品质量,薄膜自身的质量十分重要,例如:薄膜厚度公差、薄膜的收卷状态等,均对分切的表观质量有着重要影响,质量低劣的薄膜即使经过分切/复卷也无法得到令人满意的表观质量。分切只是改善局部问题。要得到良好的产品表观和收卷质量,一方面在分切时进行适当调整,另一方面必须要求前道成膜工序提高质量。

3、其他规范操作的控制

(1)分切前的各项准备

通过对大轴膜卷的硬度和外表进行着、摸、敲、问(对大轴膜卷的生产情况进行询问),以及对设备状况性能充分了解,就可以事先对分切中可能会遇到的质量问题有所准备和排解。

(2)膜卷长度的预测

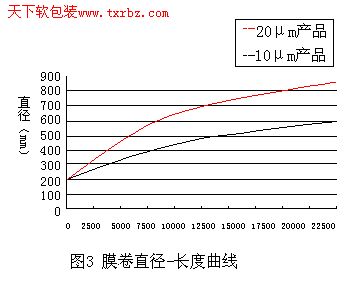

为满足用户需要得到一定长度的膜卷,一般情况下,操作人员可以从收卷机上的数据显示得到收卷长度。但是生产中往往会遇到破膜以及划去大轴膜卷表面的部分薄膜等情况,如果按照标注长度进行计算和配切,直到分切最后才发现长度不够而又无法进行拼接,则整车产品均无法成为正品,尤其是幅宽达到6米以上的分切机,经济损失更大。为避免这种情况的发生,应根据型号、规格、工艺相同的大轴膜卷的长度与膜卷直径呈一定对应关系,只要在上机后将测量得到的直径数据对照收卷长度应可以大致知道膜卷的卷长是否符合要求,如果两者相差较大则在配切时注意拼接长度,避免长度不足现象的发生。膜卷外径与收卷长度对应关系参见图3。

(3)分切机的合理使用

分切机各工位使用频度不同,磨损程度也不同,在性能上就会表现出一定差异。一般来说,状况较好的工位分切大规格产品,纵向条纹较少。注意工位的选择和搭配,可以发挥现有设备的最佳状态。另外,不同设备制造商和不同时期制造的设备,设备软硬件性能和结构上会存在差异,需要操作和技术人员根据现场使用情况不断总经验和进行探索,找到适合设备特性的使用方法。

(4)生产环境

分切过程中,薄膜被重新打开再复卷,为外界异物的进入创造了条件。又由于薄膜产品本身需要与食品、药品等直接接触,所以卫生要求十分严格,净化的生产车间对保证产品清洁良好十分重要。

(5)操作中应注意的其他问题

a、接头的拼接。各种产品信息标注应正确、明显,良好的接头质量,便于接头部分在使用过程中平稳过渡。

b、及时更换切刀,避免翘边问题的发生。

c、分切中的巡检。发现问题应及时调整或采取措施。

d、做到相关记录及时、完整、有利于总结经验、摸索规律。

e、注重设备的日常维护保养和清洁、检查,发现隐及时排除。

规范的操作可以减少分切质量的波动,以利于质量的稳定和质量问题原因的追溯。

4、卸卷、包装等的控制

包装良好的成品不但便于薄膜的运输和储存,还可以使薄膜在交付下游加工企业使用前的外形不发生形变,同时防止膜卷在流通环节中受到污染、碰伤、受湿等伤害的可能。所以,为了使分切质量一直保持到用户使用,就必须加强卸卷、包装、运输、仓储等环节控制,包装进从套装、软垫、缠绕膜、打包带的质量,到坚固的外包装物,以及包装的操作必须符合相关要求。

三、小结

薄膜的分切是一个实践性极强的工作,其工序质量既受到薄膜质量影响,又受到工序本身质量的影响。分切结果是多种质量因素的综合反映,其涉及的各种相关因素之间又相互影响,使分切中的质量问题更显得复杂。所以,要控制分切质量,一方面需要尽可能地控制稳定大轴膜卷、原辅材料质量;另一方面,更需要根据实际情况对分切工序及时调整,使分切质量尽可能地提高。不同种类薄膜的性能不同,分切方法也存在一定差异,例如:BOPET的常用产品厚度薄且具有强度高、不易被拉伸等特点,较BOPP、CPP、CPE等薄膜的分切方法有所不同。

宽幅薄膜分切机制造技术的成熟,为提高分切质量创造了条件。但实际使用过程中,我们还是遇到让人困惑的问题,甚至连外国专家也一时无法解决。但通过努力探索,还是找到了上述解决方法,使我公司产品质量得到大幅度提高。在实践中最深切的体会,就是没有优良的设备就没有优异的分切质量,然而要得到优异质量的产品,更需要依靠人们的精心使用、调整和维护,才能发挥出设备的最佳状态,为企业创造最大的效益。