问题1:起皱分层现象

原因分析:

(1)在热封情况下,内层材料熔融、重新结晶收缩,形成起皱分层;

(2)由于袋型为立体袋夹底,制袋温度可操作窗口比较高,胶水耐热性不足;

(3)上胶量不足;

采取措施:

(1)重新设计内层材料配方和优化吹塑工艺;

(2)采用耐热性好的无溶剂胶水;

(3)增加计量辊缝隙,提高无溶剂胶水的上胶量。

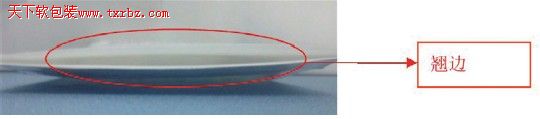

问题2:翘边现象

原因分析:

(1)由于液态包装使用高厚度的内层热封材料,热封层热封收缩严重,造成翘边现象;

(2)由于胶水耐热性不好,进而导致复合强度降低;

采取措施:

(1)重新设计内层材料;

(2)使用耐热性好的胶水。

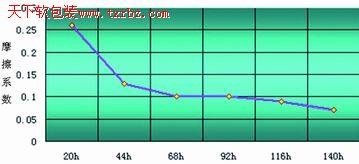

问题3:制袋适应性不好

原因分析:

(1)复合膜摩擦系数高,无溶剂胶水对爽滑剂影响比较大;

(2)薄膜厚薄均匀度不够;

采取措施:

(1)重新设计内层材料的添加含量;

(2)采购进口设备生产的内层材料;

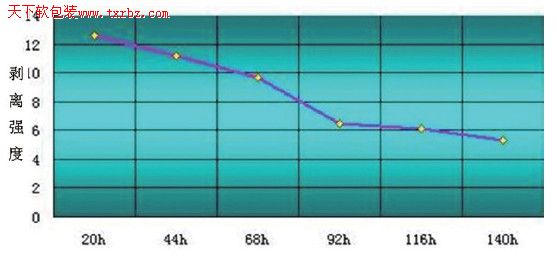

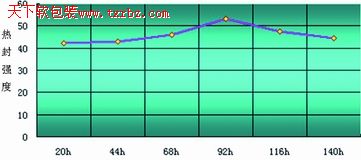

根据这些出现的问题,我们又进一步研究其产品随着时间的推移与关键指标的变化关系,观察化学变化和物理变化的滞后性引起的相应指标的变化。主要包括无溶剂产品复合后的时间与剥离强度、热封强度以及摩擦系数之间的关系。

以下为检测数据曲线情况:

1、无溶剂产品时间与剥离强度变化曲线

从曲线可以看出随着时间推移剥离强度不断下降,92小时后基本趋于平衡;

2、无溶剂产品熟化时间和热封强度变化曲线

从曲线可以判断热封强度随着时间推移基本变化不大;

3、无溶剂产品时间和摩擦系数变化曲线

从以上曲线可以看出摩擦系数随着时间推移不断下降,摩擦系数基本趋于平衡状态

得到无溶剂产品复合后的时间与剥离强度、热封强度以及摩擦系数之间的关系后,我们找准了关键的指标变化规律,并用来指导我们的生产,这样就大大降低了产品的废品率,减少了滞后性问题的发生概率,同时我们采用了耐热性优良的胶水,优化内层配方和复合工艺,从而基本避免了无溶剂复合工艺带来的分层、起皱、翘边等质量问题的发生。

结论

通过上述工艺的改进,我们成功实现了绿色、环保无溶剂工艺在液态包装上的使用。液态包装无溶剂技术成功运用不仅为我们无溶剂技术在更宽、更深领域的应用积累了宝贵的经验,并且为我们取得了可观的经济效益和环境效益。