在印贵州中国名牌“老干妈”产品时,用90g单铜7色柔版印刷加一组UV上光工艺。其印刷图案比较复杂:有“老干妈”的头像印刷,有防伪超线的印刷及“中国名牌”标识等标示处的扣套印刷。操作工由于缺少对辅助材料、对新设备和新工艺的认识和探索,在15m/min以下印刷时,把印刷组的加热部投入使用,而且是中档,结果受热后的纸张收缩变形,印刷套印十字线和图案部分无法套印。而把机器的速度提升至50m/min以后,印刷套印明显好转,合乎标准。

故而,印刷中的加热使用也有一定的讲究方法:

①热风加热量的使用遵循先低后高,满足图文部干燥的使用原则。

②根据材料的情况,有的材料吸收性好,根本不用开加热。

③根据印刷图案用墨量的大小来决定热风量。

④根据色序排列来决定热风量。

2.平衡线引起的套印不准

在江阴首信防伪印刷有限公司印制“中国名牌”产品“老干妈”时,使用过不干胶纸张和90g单铜纸张两种材料。由于印刷色组多,怕影响产品套印精度,故印刷时,机组干燥部分,没有投入工作,使用了自然的吸收式干燥。

开始印刷时,机器套印、断刀准确,但在开了30min后,机器的第五、六、七组套印精度出现超差,在电脑显示屏上规矩线很明显。现场人员对此问题有两种意见:①机器的印刷张力部有问题;②机组间的机械传动精度有问题。

但实际检查结果为:由于各色版的平衡线在印刷时,重叠在一起有多达七次的实地印刷,纸张对油墨的吸收转移有一定的量,而不能吸收转移的部分粘附在导辊的表面,随着开机时间的延长,形成了在导辊表面直径方向逐渐地增大量,增大的墨层局部影响了纸张的平张性,反映在纸上便影响了套印规矩线的精度,在电脑显示屏上有不同程度的线位移动晃动。而平衡线里面的图案部分,由于没有大量的实地叠印,只有各种防伪超线(0.02)及网线版图案,而纸张存在一定的吸收性,故套印精度图案部分没有受到影响。但正常印刷时,因规矩线的变化,人们无法清楚知道印刷精度。

再次开机前,对机器导辊表面堆积油墨进行了清除。正常印刷时,没有出现异常的、丧失套印精度的情况。因而对机器的精度存在质疑的态度,由此打消。

同时,可以在机器与纸张表面接触的辊面上包层铁氟龙,减少油墨的沾连。以免影响图像的反馈。也可将平衡线的实地部作成斜向线条型。

3.模切刀与断刀的配套

在调试300型8色柔版印刷机时,印刷品为中国名牌“老干妈”。印刷使用的是Z=61、 Z=59的1/8″两套印刷版辊,直径分别为∮61.25、 ∮59.62。而因为印后工序为圆压圆模切,虽然为线压力,(线压力比平压力小),但考虑到直径幅长和辊面宽度的配比关系,把刀辊Z=61变成Z=122, Z=59变成Z=118,直径加粗,以保证模切时强度和应力变形,预防模切不断印刷纸张的问题。

根据印品确定工艺为印刷、UV上光、圆模切、上收废、断切。

使用Z=118齿版辊、模切辊、断刀辊。

在调试设备时,2组模切工位、上装了一根模切刀和一根断切刀一起使用,正常使用定量压力后,在走纸时出现一个明显问题:即模切刀和断切刀不能在正常的断切精度范围内重合运行,而是随着正常开机运行,有规律地变化,刀线和模刀线不能重合在同一基准上,发现问题后把模切刀提起,不断切工作时,又没有此现象。

发现此问题,立刻叫操作工停止了操作。

根据分析,问题出在模切刀和断刀的匹配上。因为断刀线和印刷的规矩线是实际重合,且保证在精度之内。重新检查,发现问题很明显是由于工作人员的粗心,把Z=118齿和Z=122齿的模切辊倒混了,机器上是Z=118的断切辊而模切部是122齿的模切刀,从理论上讲118×3.175=374.65mm, 122×3.175=387.35mm,两刀幅长相差12.7mm,一转一幅长,那么模切刀怎么能和断切刀及印刷规矩线配合在一起工作呢?

4.陶瓷网纹辊BCM值对图案还原的影响

“老干妈”90g产品印刷打样时,使用的是680型柔性版印刷机。而680印刷设备是1999年的设备,该设备应该是正常工作了三年左右。

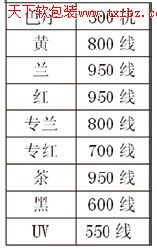

打样时使用了如下的线数:

该厂在正常进行生产时,使用300型柔版印刷机,印刷的陶瓷网纹辊、圆模刀等一起均为新的机器使用件。正常开始印刷前,印刷网纹辊又按以前的色序和网线数BCM值排列,而印出的产品,是防伪超线不能分辨,而印刷图文明显是墨量加大,密度值偏高,印刷(压力正常)。故陶瓷网纹辊作如下调整:

而后开机印刷出的产品符合样稿的要求,大家均感到满意。而此次问题的出现,证明陶瓷网纹辊的BCM值在磨损的情况下和标准雕刻时的传墨量BCM值有区别。

故1、陶瓷网纹辊印刷选择时应根据:

⑴根据承印材料的表面特性、吸墨量。

⑵印刷品的各色图文着墨面积。

⑶陶瓷网纹辊的线数及BCM值。

常用线数如下而定:

实地版:250~400 线

文字线条版:400~600 线

网线版:600~800 线 (适印133—150网线版)

800~1000 线 (适印175网线版)

2、陶瓷网纹辊存放使用时应注意:

⑴清洗和操作要有专人负责。

⑵存放时应有保护罩。装在木箱中。

⑶网纹辊的贮储要慎重选择。

⑷定期对网纹辊进行厂内自鉴和盘存统计。

⑸经常性地对操作人员进行教育和培训。

⑹每次印刷用网纹辊BCM值要作记录(BCM值时间)

3、预防陶瓷网纹辊磨损及检查:

预防磨损的:

①主要方法是润滑,油墨装置内的墨量必须经常保持充足,以使刮刀的顶间和底部均保持湿润或润滑。如果网纹辊干运转就会受到损坏。油墨应尽可能地保持高黏度,因为它会提供更多的润滑,改善印刷质量。

②供墨系统的过滤器和磁铁则用于留住自刮墨刀上磨掉的金属小颗粒,其本身必须绝对一尘不染。

在检查网纹传墨辊时需要几个常用的工具:专用的清污工具、高倍放大境以及测量工具千分尺等。

①清洗墨辊。

在对网纹传墨辊进行检查之前一定要进行清洗处理。为了查明故障,要求检查的墨辊部位应当彻底清洗干净。

②使用高度放大镜。

由于网纹传墨辊的雕刻墨孔非常小,所以为了获得最佳检查效果应该配个高倍放大镜。低网线采用100倍,高网线采用400倍放大镜。

③使用其他便携式工具。

在检查网纹传墨辊时,需要使用一些便携式工具,例如千分尺、千分表以及V形轴承座。千分尺用来检查网纹传墨辊的外径和轴座的直径是否合乎要求。千分表和V形轴承座用来检查同心度,凡是运转状态不正常的网纹传墨辊均无法印出优质印刷品。

网纹辊表面必须具有平滑的墨孔壁,否则将会加快刮墨刀磨损速度,也使印版提前损坏;墨孔的大小必须保持稳定一致,否则将使墨量多少不一。网纹辊的特点也无法实际地体现出来。