涂布量的控制

设备干燥能力、复合速度、工作液浓度、粘度、涂布辊等条件都会影响涂布量。

复合机的干燥能力

要求的涂布量和设备干燥能力决定了复合速度。

复合速度

当其它因素不变时,提高复合速度会使涂布量下降。

印刷时这个现象比较明显,因为油墨涂布量的微小变化会使彩印图像产生色差,而复合工艺涂布量测定方法精度不高,并且缺少涂布量在线检测的手段。例如用待测小块薄膜粘贴在涂布辊前的薄膜上,涂胶后拿去称重的方法,复合涂布的速度肯定不能快,至多30~50m左右,但正常复合一般在100m以上,所以影响测定精度。

不同的复合速度对粘合剂有不同的粘度要求。

粘度和速度的关系大家一定有印象,当速度太低时经常会起“水纹”,到底什么速度起水纹与粘度有关。用凹版涂布时,压辊下光滑的基材表面吸附涂料,随后涂层分裂,高分子涂料显示出粘弹性。有实验证明,硬段分子显示出偏向弹性形变,长链分子软段更多地显示出粘性的性状。分裂的时间长短也决定了涂料的流变行为,是偏向于粘性流体还是弹性体,倾向于粘性时会产生水纹。增加涂料粘度会增加弹性成分,与提高复合速度的效果是一样的。

工作液浓度

不同品种的胶,相同工作液浓度的粘度是不同的。

工作液粘度

相同浓度不同粘度的工作液影响上胶量。

涂布量受粘度影响的例子比比皆是:印刷时发现颜色太深,如果使用溶剂兑稀油墨,颜色浓度很快变浅,这是油墨转移率下降所致,并且印刷品缺少光泽。但如果用同样数量的调墨油冲淡,色强度下降平缓,这是因为调墨油中含树脂,不会破坏油墨“身骨”,涂布量不降低,只减少颜料含量,印刷品鲜艳光亮。

涂布辊

以上工艺条件往往是已定的,调节范围不大,只有涂布辊参数的调节范围比较大。

涂布辊的种类

常见的涂布辊分三类:

(1)腐蚀版

早期的腐蚀版用白线网屏曝光。现常用“布美兰”法。腐蚀版网坑宽度上下一致成矩形,网坑容积大但转移率不高。

制作涂布辊和印刷用的白版,工艺是相同的,只不过涂布量有区别而已。常说凹印网穴有三种,一种是电雕的,另两种就是腐蚀的。用碳素纸法制作的腐蚀版网点面积一致,但腐蚀深浅不同,可以表现色调、层次。碳素纸法制版受材料及人员素质的影响太大,现已淘汰,制版方法就没必要讲了,但是这种印刷版的原理已渗透到其他制版方法中,如电雕。碳素纸法的创意是很朴素的,就象绘画,颜色浓的地方颜料堆厚一点,浅的地方薄一些,不象布美兰法用网点大小变化色调。布美兰腐蚀版的网墙还要控制网点大小,而碳素纸法的网墙仅仅用来支撑刮刀,所以在晒图之前要先用白线网屏晒上网墙。网屏上网墙与网格宽度的比例随线数而变化,140线为1:3,175线是1:4,200线1:5。网墙窄,高调、中调部分层次再现性好,但网墙易被刮刀损坏,耐磨性差,印刷量减少。网墙宽只有亮调受影响,色块版却没有问题,优点是耐磨,印刷量大。做涂布辊不需要网点深浅和大小变化,所以碳素纸法和布美兰法效果一样,技术参数也相同。碳素纸法和布美兰腐蚀版现今已见不到了,但激光涂布辊大家还是耳熟能详,激光涂布辊就是改进的腐蚀版。

腐蚀版大体适用早期日本油墨公司提供的经验公式:

涂布量(干基克/m2)= 0.2×网坑深度(цm)×工作液浓度(%)×工作液比重

(2)压纹辊

用专用刀模压制网坑。不同大小和深度的网坑由不同的刀模具压制,由于各厂家租用国外的刀模具规格不统一,无法统一国内压纹辊的参数。

压纹辊的网坑形状大多数是棱锥形,也有叫四角金字塔形,还有四角平台形的(削平棱锥顶部的尖角),国内的四角平台形刀具还没过关,故很少见,还有极少量的六角蜂窝形压纹辊。

压纹是涂布辊专用的方法,优点是不必镀铜,用20#无缝钢管抛光后直接压制,工艺简单,由于是“一套模子里压出来的”,重复精度也较好,压纹辊质量取决于是否“压足”。

(3)电雕涂布辊

网坑形状、深度可自由调节,线数也能控制。电雕涂布辊的锥度、径向跳动可控制得很小,设计合理的网坑可减少磨损,脱墨(胶)性好,且不易堵塞。价格也比压纹辊便宜。

电雕版最大的优点是网点面积和深度同时变化,所以印刷品色彩反差大,层次丰富。但用电雕做涂布辊却要避免这个“优点”。用电雕机刻涂布辊是蛮头疼的,雕刻时间长,还怕崩刀。我国是“电雕大国”,世界上柔性版替代凹印的趋势在中国就没有,原因是电雕版价格低。电雕版另一个优点是网点光洁,转移性好.

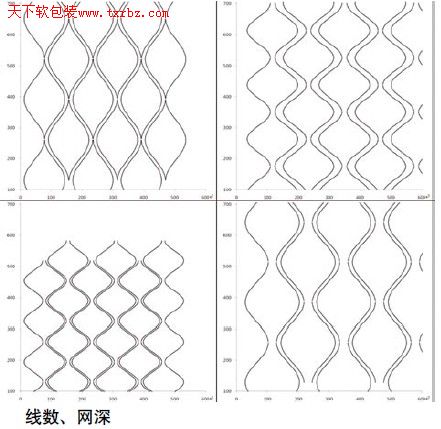

国内涂布辊线数都采用英制。线数决定最大网深,同样的线数和网深不一定有同样的涂布量。国内常用实验方法确定具体涂布辊的涂布量。原因还是涂布辊没有统一规格,在文章中经常看到涂布辊线数、深度与涂布量关系的表格,说明国外已形成标准。涂布辊网穴深度受线数制约,如布美兰腐蚀法85线涂布辊最深只能“烂” 到100μ,再深网墙有侧面被腐蚀而塌陷的危险,所以制版厂一般不会腐蚀到该线数的极限。线数实际上也决定了网墙宽度,线数越多网墙越窄,腐蚀深度越浅,180线的涂布辊最深只能做到30μ。至于线数的选择,条件许可时尽量选用高一点的也有道理:人眼的分辨率极限是150线以下,低于150线就能察觉出网点,而150线的半色调印刷品看上去却是连续调,象照片一样。150线以上的涂布辊万一出现不并网的细密白点,肉眼就分辨不清了。

印刷上调节网角是为了避免龟纹。除了“布美兰”制版法可旋转网角外,电雕版只能用改变网形来解决。层次印刷版网角的分配原则是最显眼的色版定为45度,其他两色版与45度各相差30度,不明显的黄版则插入两版之间并相差15度即可。如包装凹印布美兰制版法,红版45度、蓝版75度、黑版15度,可有效防止龟纹。干复涂布工艺对网角不作太多研究,常用的网角为45度。但也曾看到过90度网角的涂布辊,操作时刮刀会有轻微抖动,要避免。

确定最佳工作浓度,选择涂布辊

从经济角度考虑,最佳工作浓度自然是越高越好。但实际工作浓度是由工作液粘度决定的。如50%固含的蒸煮胶,20%工作液浓度的粘度是15.5秒(3#杯);25%浓度为21秒。从20%~25%浓度已覆盖工作粘度范围。

涂布量(干基)3 ~ 4g,一般选择压纹和激光涂布辊,深度100μm,75 ~ 95线(视不同厂家的模具和工艺而定)。

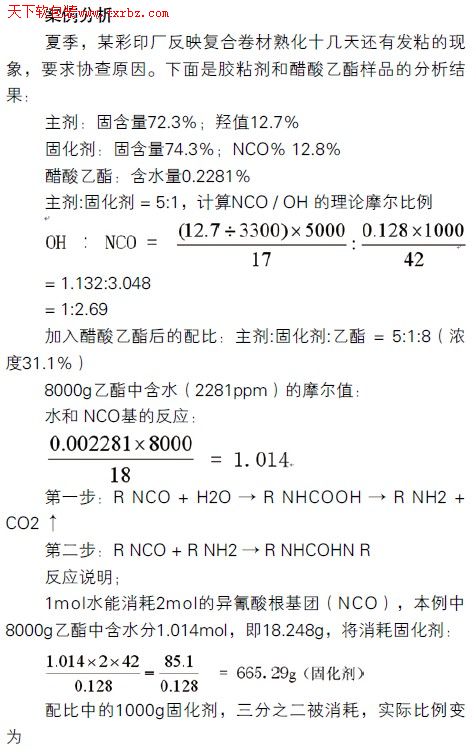

固化剂配比调整和醋酸乙酯的测定

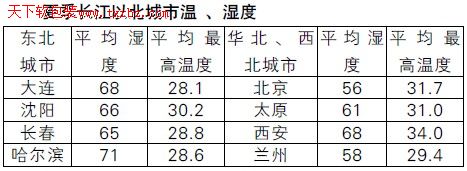

日本人介绍:当湿度超过80%时应当停止复合操作,以避免质量事故。日本所处的纬度较高,虽然它是个岛国,气候相当于我国的山东半岛和辽东半岛,湿度超过80%的天气是不多的,可以停机一、两天。我国长江以北,夏季最高湿度都在70%以下,也可以这样处理。

但我国地域广阔,气候变化很大,江南地区夏季的气候是高温高湿,平均最高温度31~34℃,平均相对湿度80%~83%。

夏季温、湿度最大的城市是汕头,夏季最高温度达37.9℃,相对湿度84%。高温高湿地区可用一些城市串联起来,形成一个明确的区域。

沿海城市从长江口开始直至北部湾,它们是上海、杭州、台中福州、汕头、湛江海口、南宁。长江以南的城市也从上海开始,经南昌、长沙、重庆、至成都。这些城市连接起来的区域几乎囊括整个长江以南的国土。

江南夏季高湿度的天数比较多,不能停机了事,必须设法解决。

5 :(1-0.66529)= 5:0.33471

OH:NCO 实际mol比为:

1:(2.69×0.33471) = 1:0.90037 ≈ 1:0.9

OH和NCO的比例约为1:0.9,固化剂不足,在熟化室中不论放多长时间都不会固化。

醋酸乙酯的保管和测定

我国《工业乙酸乙酯GB3728-91》中规定,优等品水分含量小于1000ppm,一等品水分含量小于2000ppm,选用优等品是不言而喻的。同时还要注意密封和储存时间。尤其是夏季高湿气候条件,空气中的高浓度水分很容易扩散到醋酸乙酯中,因为醋酸乙酯对水分的溶解度是3%(20℃)。上海地区夏季平均最高温度33℃,平均湿度80%。每立方空气中水分含量约25g,足以使800g左右的固化剂失效。醋酸乙酯的含水量从0.1%(1000ppm)上升至0.2%(2000ppm)是很快的。

某公司曾作过如下测试:夏季,50t乙酯储于罐中,每天用泵抽取5t,时间约20min,之后密封储存。十天之内乙酯中水分含量变化如图:

十天以后,优等品乙酯下降为一等品(1020ppm)。各企业的储存条件不一样,只是希望大家监测、跟踪醋酸乙酯的水分含量变化。

那么如何控制水分和杂质呢?一般可用水分检测仪,或采用滴定方法。滴定方法不区分水分和杂质,只要乙酯中含有能与NCO基反应的活性氢组分都会被检测出来,并且量化为对固化剂中异氰酸根的消耗量。

乙酯中水分太多,除了换乙酯外,只能增加固化剂量,但产生的弊端有:

(1)由于水分反应时产生二氧化碳气体,易产生白点气泡。

(2)残留量增大。

(3)反应生成的内聚强度更高的聚氨酯脲,使复合制品易产生晶点及变硬。

另一个方法是高浓度涂布,减少乙酯用量,等于提高醋酸乙酯的品级。

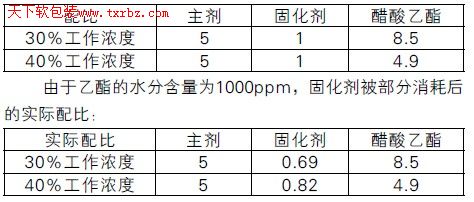

还是借用上述“案例分析”中的主剂和固化剂,分别配成两种浓度的工作液,如下表:

醋酸乙酯的品质没有变化,40%工作浓度的配比由于减少了乙酯的用量,保留下来的固化剂量比30%浓度多。高浓度涂布不是任何胶都可以做到的,具体使用条件可以向厂方咨询。

“先加三分之一”配胶方法

先将主剂倒入配胶桶,再倒入配胶所需溶剂总量的三分之一。搅拌均匀后,边加入固化剂边搅拌。充分混合后再加入剩余溶剂继续搅拌直至均匀。传统配胶方法是一次加入全部溶剂,如果乙酯中游离醇含量较高,会影响复合强度。采用“先加三分之一“配胶法,可部分抑制游离醇的影响。