楼主

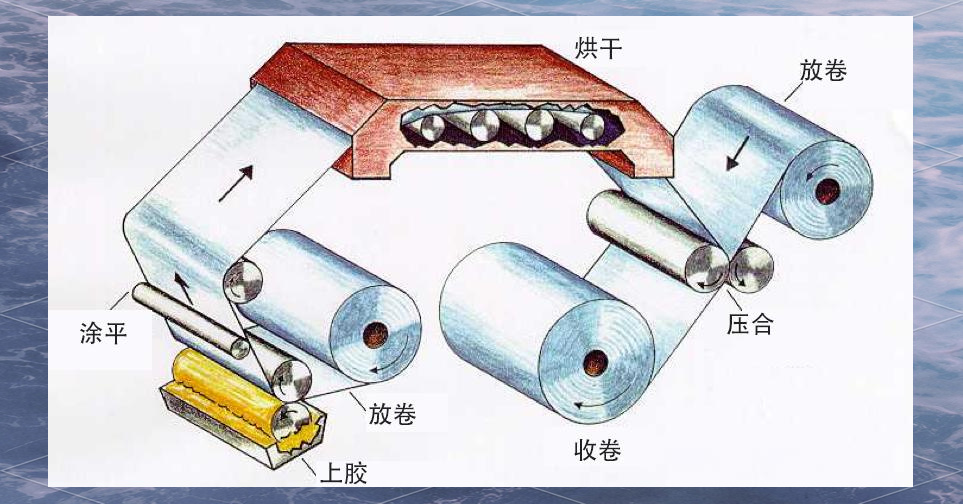

软包装杂工-发帖时间:2025/2/12 9:53:07在此,我们将深入探讨无溶剂复合工艺技术的相关内容。无溶剂复合技术,以其独特的优势,在绿色包装领域占据了一席之地。其核心在于使用高固含量的胶黏剂,如汉高无溶剂双组份粘合剂,完全摒弃了有机溶剂的使用,使得上胶量仅为1~2g/m2,既节省了资源又减少了环境污染。然而,这种技术的挑战性也在于其极小的涂布量。由于无溶剂胶黏剂的初始黏度较低,均匀涂布在材料面上成为了一大难点,操作控制稍有不慎就可能出现质量问题。因此,在工艺上我们必须严格把控,确保每一个环节都能达到标准。

接下来,我们将深入剖析无溶剂复合技术的关键工艺控制要点

首先是复合基材的选择。无溶剂复合技术常用的基材包括BOPP、PET、VMPET、CPP、PE和铝箔等。在复合过程中,我们需要根据材料的特性进行合理的布局,如将刚性大、涂布性能好的材料置于主放卷工位,而易拉伸的材料则放在副放卷工位。当然,这种布局并非固定不变,我们可以根据实际生产情况进行灵活调整。

其次是胶黏剂的选择。无溶剂胶黏剂种类繁多,包括无溶剂型胶黏剂、双组分反向热涂型胶黏剂以及UV固化型胶黏剂等。在选择时,我们需要综合考虑包装内容物的种类、薄膜材料的特性、印刷油墨与胶黏剂的相容性、剥离强度要求以及热封条件等多个因素。通过合理的选择和搭配,我们可以确保胶黏剂能够充分发挥其作用,提升复合质量和生产效率。

另外,还需关注两个潜在问题。其一,MDI类型的异氰酸化合物会逐渐穿透内层薄膜,与水汽反应生成聚脲抗热封层,这可能损害包装袋的热封质量。这种情况在聚乙烯薄膜质量不佳或胶黏剂选择不当时更易发生,特别是在使用双组分胶黏剂时需特别警惕。其二,当复合含有高浓度复合爽滑剂的薄膜时,爽滑剂可能迁移至胶黏剂层,导致剥离强度降低、热封不良以及摩擦系数增大,进而影响包装生产线的操作性能。因此,在此类薄膜的复合过程中,选择合适的胶黏剂至关重要。

张力控制

在无溶剂复合工艺中,精确的张力控制是不可或缺的。它涵盖了主放卷张力、涂胶后薄膜张力、副放卷张力、收卷张力以及收卷锥度等多个方面。通常,涂胶后的薄膜张力需略高于主放卷张力,而收卷张力则略高于放卷张力,同时收卷锥度应控制在20%以内以获最佳效果。不同材质的薄膜在复合时的张力需求会有所差异,即便是同一材质但由不同厂家生产的薄膜,其张力也可能需要微调。例如,对于PET/PE结构的复合薄膜,PE膜的张力通常设定在5~5N之间,而PET膜的张力则可根据实际情况在7~15N范围内进行调整。

检查张力是否合适的方法是在复合过程中停机,随后在收卷处用刀片在复合膜上划出一个“十”字型。理想的状况是划出“+”后,复合膜依旧保持平整。若发现复合薄膜朝某一方向卷曲,这通常意味着该层薄膜的张力设置过大。此时,应适当降低该层薄膜的张力或增加另一层薄膜的张力以进行调节。

涂胶量的控制

涂胶量的把控同样对复合产品质量至关重要。在开机前,需要仔细调节两根计量辊(钢辊)之间的距离,并确保左右两边的距离一致,从而确保涂胶的均匀性。此外,计量辊必须充分预热后,才能进行间隙的调整。同时,涂胶辊的光洁度应保持良好,不得有任何异物存在。

涂胶量的精准把控

涂胶量的多少是影响复合产品质量的关键因素。在实际操作中,我们可以通过8mm和1mm厚的钢尺来精细调整涂胶量。通常,对于没有印刷图案的薄膜,涂胶量可以控制在8至2克每平方米;而对于有印刷图案的薄膜,涂胶量则可根据印刷面积的大小,在5至0克每平方米的范围内进行调整。值得注意的是,由于不同种类的油墨所使用的树脂和颜料存在差异,因此所需的涂胶量也会有所不同。

收卷与后处理技巧

为了防止靠近卷芯的薄膜出现严重皱褶,我们推荐使用直径为6英寸的纸芯进行收卷。此外,复合膜卷的表面可能会发生收缩,为了避免这种情况,我们可以在下机前用胶带将膜卷的左右两边和中间部位粘牢,这样不仅可以有效减少膜卷外部的浪费,还能提高产品的利用率。

由于无溶剂胶黏剂的初黏性较差,且在熟化过程中仍呈半流动态,因此复合膜收卷后需轻拿轻放。若条件允许,最好将其悬挂起来,并在40℃以下的环境中存放。

计量泵的维护保养

在使用双组分胶黏剂时,计量泵是至关重要的部件,必须确保其运转正常。同时,进入计量泵的压缩空气应保持干燥状态,必要时可加装除湿装置以避免问题。若压缩空气中含有水分,不仅可能引起张力变化,还可能导致胶泵堵塞、胶黏剂配比错误以及胶泵内固化等问题。

常见问题分析

涂布效果不佳

(1) 转移辊施加的压力不足。

(2) 转移辊的机械制动调节不当。

(3) 涂布辊未彻底清洁。

(4) 涂胶压辊、转移辊或复合辊的光洁度欠佳。

薄膜边缘涂布效果不理想

(1) 挡板附近的胶黏剂长时间未更换(特别是在复合白版产品时),此时可通过频繁摆动喷胶嘴来保持胶黏剂的新鲜度。

(2) 复合辊或涂胶压辊两侧残留胶液或其他杂质。

收卷端面不齐

(1) 涂胶量过多。

(2) 膜卷在复合辊后的冷却不足。

(3) 张力调整不当。

(4) 收卷处的挤压辊不平整。

(5) 薄膜两侧涂胶量差异过大,需控制在2g以内。

(6) 纸芯与薄膜未准确对齐。

白斑问题

(1) 涂胶量不足,导致胶黏剂无法充分渗透油墨,从而在复合膜上形成细小、均匀的斑点。解决此问题可增加涂胶量并调整复合温度与压力。

(2) 涂胶或复合辊表面光洁度不佳,或粘有异物,导致局部斑点重复出现。需清理异物并测量斑点间距以确定问题辊。

(3) 基材膜张力不均,进入复合辊前产生褶皱,影响局部复合效果,并可能产生气泡,表现为白斑。应调整挠度辊和张力,或更换膜卷。

(4) 复合或涂胶部分的压力设置不当。

(5) 油墨与胶黏剂不相容,无胶黏剂渗透的油墨处会出现白斑。需更换合适的胶黏剂或油墨。

气泡问题

(1) 复合或涂胶过程中的辊子损伤或异物混入。

(2) 复合压力设置过低。

(3) 复合速度过快,导致胶黏剂涂布不均。可尝试降低复合速度,或提升夹胶辊温度,以增强胶黏剂的流动性。

刀线问题

主要归因于涂布单元的辊子未彻底清理,或转移辊的光滑度不够。处理措施包括停机清理涂布单元,更换问题转移辊,有时轻微晃动计量辊也可消除刀线故障。

胶黏剂干燥不充分

(1) 胶黏剂的配制未遵循正确比例。

(2) 胶黏剂已失效。

(3) 混合后的胶液中混入了水分或大量溶剂。

|

- ·无溶剂复合常见问题分析与探讨[1-14

- ·别啥忙!无溶剂复合这几个要点你会了吗?[12-30

- ·纯干货分享--干式复合、无溶剂复合问题解决九[12-24

- ·处理无溶剂复合外观白点现象,关键在于找准原因[12-17

- ·无溶剂复合膜气泡质量缺陷的影响因素[12-17

- ·浅谈PVC标签的异形瓶收缩制造工艺[12-17

- ·干法复合操作应注意的十大细节[12-17

- ·无溶剂复合关键技术要点与常见问题解决[10-21

- ·无溶剂复合机与干式复合机的核心差异解析[9-17

- ·PET/AL复合两大主要难题[9-4

公众号 客服

微信