印前工艺的制定

制定印前工艺是为了给印刷生产指引明确的道路,事事相连、环环相扣,每一道工序的细小环节都不允许出现人为或意外之内的错误,一旦出错,将会造成无法弥补的损失。普通凹版印刷对凹版滚筒制作工艺的要求已相当严格,而连线复合转移凹版印刷对印前制作工艺的要求则更为严格,制定印前工艺需要慎之又慎。

1、原辅材料的确定

(1)转移膜:一般选用PET为基膜,因为PET薄膜的拉伸范围比OPP薄膜小,稳定性好,见表1:

|

表1 PET薄膜与OPP薄膜的性能比较

|

|||

|

项目名称

|

厚度(μm)

|

张力值(×10-2N/m)

|

回收利用次数

|

|

PET薄膜

|

15-23

|

4.0

|

4-5

|

|

OPP薄膜

|

18-24

|

3.6

|

1-2

|

(2)底纸:选择底纸要参照样张或根据客户要求。要求纸张表面平整光洁、柔软性好(纸张纤维不能太硬)。这样在进行后道工序的模切压痕时,才能保证压痕线饱满,盒片无毛边。

(3)黏合剂:目前国内在复合产品上使用的黏合剂在溶剂型黏合剂,水基型黏合剂和UV黏合剂。它们的性能各有不同。

溶剂型黏合剂干燥速度快,释放性能好,但有异味,不利于环保,而且复合产品翘卷严重,放置时间久了颜色会发黄,并有白状雾点(松香含量大造成的)。

水基型黏合剂不存在溶剂挥发问题,无毒,环保。尤其是在薄膜涂胶后与纸张叠压时,胶液为自然流动的液体,可迅速充分填平纸张表面凹陷部分,所以复合产品光洁度好、复合牢度强,复合后产品无翘曲现象,平整美观,综合性能优秀。

UV黏合剂干燥速度快,胶体柔软,附着性能好,黏结强度高,抗高温、冷冻性能好,复合产品不爆色、不发脆。

实际使用中,可根据不同的设备性能,干燥方式、上胶方式、产品要求等,选用不同性能的黏合剂,以期达到理想的复合效果。

(4)清漆,又称树脂油,用于涂布在复合或转移后的金、银、镭射卡纸表面,使其在印刷时对油墨有更好的吸附性,目前有两种清漆可供选择。

第一种:油性清漆(挥发干燥型),主要成分是合成树脂(硝化棉、丙烯酸树脂),并含有一些助剂。其优点是涂层厚,干燥速度快,缺点是在印刷过程中容易与同类体系的树脂油墨互溶。

第二种:水性清漆,主要成分是丙烯酸乳液,并加入一些消泡剂和助剂。其优点是涂布量少,清漆涂层薄,可节约成本,印刷过程中也不易与油墨互溶。缺点是干燥速度慢。

(5)印刷油墨:目前国内纸张凹印一般使用挥发干燥型的油性油墨,溶剂为醋酸乙酯、乙醇(异丙醇)、醋酸丁酯甚至甲苯,对人体危害比较大,不利于环保。而环保型水性凹印油墨目前还不成熟,仍在研发过程中。

连线复合转移凹版印刷宜选择无苯油墨,其挥发干燥速度中等,颜料颗粒度为3-5μm,色浓度、色饱和度高、耐高温性能好,附着力强,印刷墨层表面易烫印,印刷表面不易被擦伤,稀释剂为醋酸乙酯,98.5%以上的无水乙醇或异丙醇,慢干剂可采用丁醚,其毒性较小。

2、生产前的工艺分析

(1)复合转移纸张工艺介绍

对纸张进行复合、转移的步骤是:先用黏合剂将转移膜与底纸黏结在一起,而后将转移膜的基膜与纸张分离,使纸张表面只存在黏合剂层、镀铝层和涂布层。

纸张是可以透气的,所以一般采用湿式复合的方式,先对转移膜施胶,然后将其与底纸压紧贴合,最后烘干。

涂胶可采以三辊式涂胶,也可采用网纹辊涂胶。涂胶的相关工艺参数见表2。烘箱温度以及印刷速度决定了产品的干燥状况。

|

表2 涂胶工艺参数

|

|||

|

项目名称

|

网纹辊线数(线/英寸)

|

版深(μm)

|

涂胶量(g/m2)

|

|

普通白卡纸膜涂胶

|

100

|

25

|

2-3

|

|

玻璃卡纸膜涂覆

|

120

|

22

|

1.5-2.5

|

|

普通白卡纸纸涂胶

|

80

|

30

|

3-4

|

|

玻璃卡纸纸涂覆

|

100

|

25

|

2-3

|

| 说明:复合采用水性黏合剂 | |||

需要控制的质量指标有:1)复合牢度;2)表面平整度;3)剥离完整性。

剥离工序的质量很大程度上取决于基膜的涂料配制,涂布层及复合效果等,剥离工序本身需要控制的主要是收膜的松紧度、整齐度,并保证表面无擦伤。剥离下来的PET基膜可以重新涂布再次用于转移,大大降低了生产成本。

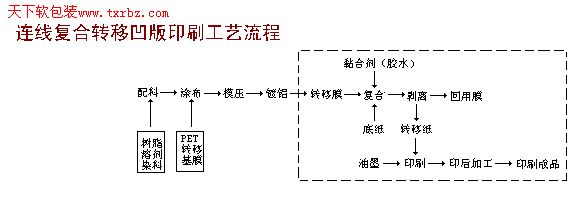

(2)连线复合转移凹版印刷工艺

一般复合后的纸张需经过24小时的熟化期后,才可将PET基膜剥离,使镀铝层和涂布层转移在底纹上。但连线复合转移凹版印刷生产线的烘道长16m,最高烘干温度达200℃,烘干后可立即经双重冷却辊冷却,完全可以达到理想的复合、转移效果。

涂胶辊:涂胶辊的选用要根据所加工产品而定,施胶量的大小直接影响到产品质量、复合牢度、剥离的完整性。

印版:我厂的连线复合转移凹版印刷生产线按原来的设计应采用空心版,但目前国内很多印刷企业对空版使用过程中出现的问题尚无很好的解决方案。它存在的主要弊病是:制版时间相对较长,机加工难度较大;制版厂使用的版轴与印刷厂的版轴轴心不能完全重合,导致长期使用磨损严重,造成印版的动平衡摆超出所规定的范围,大于0.3mm,在印刷过程中容易出现套印波动明显等跑规现象。因此,虽然带轴版价格略高,但从产品质量和工艺制作的角度着眼,从成品产出率考虑,应尽可能不使用空心版,我们已改用带轴版。

UV上光:凹版印刷联机UV上光工艺在国内已经很成熟了,但要想做到印后加工无缺陷,还需要我们在印前工艺制作上考虑周全。

由于UV上光后印张必须经过UV灯管的高温烘烤,所以常常会出现纸张变形,造成印后加工套准困难。因此在进行印前工艺排版时,要着重考虑产品的模切卡位精确度与纸张的变形率对印后加工的影响。

以下针对香烟包装盒中的精细翻盖产品进行简单介绍。

我厂使用的连线复合转移凹版印刷机的最大印刷幅宽为820mm。由于翻盖盒在印后加工中对烫印、压凹凸、模切套准的精度要求较高,所以拼版时多数采用18拼(3*6),横排两个单刀,盒片连接处各加4mm双刀;竖排6个盒片,3个与3个之间加4mm双刀,这样拼版可以根据纸张的变形率加减双刀尺寸,大大缓解了因纸张变形后无法套准的问题。

新设备、新技术、新工艺、再创新是我们共同努力追求的目标。只有采用先进乃至超前的工艺技术,才能把中国的包装印刷技术迅速向国际水平推进。