1、系统介绍

该机张力控制系统由高性能PLC和矢量变频器共同完成,通过人机界面显示及设定相关参数,交流矢量电机驱动,组成一套完善的九电机张力控制系统。

干法式复合机由放料1、放料牵引、涂胶、复合、放料2、收料等六部分组成。放料1料卷到放料牵引段的张力称为放料1张力;放料牵引到涂胶段的张力称为放料牵引张力;涂布到复合段的张力称为烘箱张力;放料2到复合段的张力称为放料2张力;复合到收料料卷段的张力称为收料张力,这就是我们常说的五段张力。

这五段张力都有各自独立的驱动器(变频器)、矢量电机、张力给定器件及张力检测反馈器件,他们自成系统,同时又接受中央控制器PLC的统一协调指挥。

2、张力信号采集

在放料1、放料2、放料牵引、收料分别装有一个摆辊电位器,该电位器通过齿轮与其摆辊相连,通过采集电位器上的电压变化来感知摆辊的位置,达到采集张力信号的目的;而烘箱张力采用张力控制器和压电式传感器直接测定料膜的实际张力值,然后把张力数据转换成张力信号反馈回张力控制器,通过此信号与控制器输入设定(PLC输出)的张力值对比,计算出控制信号,自动控制执行单元则使实际张力值与预设张力值相等,以达到张力稳定目的。

3、张力控制的执行机构

张力信号采集到PLC中后,通过内部计算输出一个控制量,该控制量送入交流矢量变频器,驱动交流矢量电机来达到张力控制的目的。

二、干法复合机控制系统说明

1.张力

所谓张力就是通过材料的变形而产生的张紧力,如该变形在材料的弹性变形范围内,那么在自然状态下材料可以恢复,如超出了弹性变形范围,则对材料内部结构产生了破坏,不能恢复,由此可以看出不同的材料有不同的张力设定范围。复合的材料在运动过程中,稳定的张力可使走料平稳、不易起皱、易于涂胶、复合和收卷整齐、提高生产效率,降低废品率。

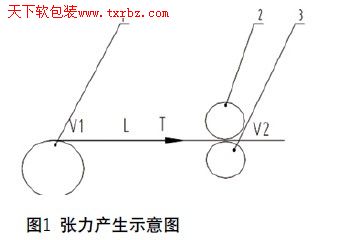

下面通过简单图示来说明张力的产生

如图1所示,料膜由前一主动机构送出,其线速度为 v1,第二主动辊的线速度为v2, T为料膜进入第二主动辊的张力,设料膜的弹性模量为E,横截面积为A,两主动辊之间的长度为L,T=v1/L、为料膜由前一主动辊到达第二主动辊的时间,根据胡克定律得:

1 驱动辊 2胶辊压辊 3 驱动辊

由此可知,若需控制料膜张力,就必须控制(v2-v1 ),即两环节速度差,可见有些张力控制系统实际上也是线速度跟踪系统。

2.张力控制

张力控制是指能够持久地控制料膜在设备上输送时的张力的能力,这种控制对机器的任何运行速度都必须保持有效,包括机器的加速、减速和正常运行。即使在紧急停车情况下,也能保证料膜不产生丝毫破损。

3.摆辊检测张力

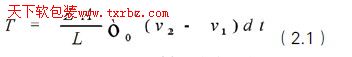

在摆辊检测装置中,摆辊的一个优点是能够存储料膜,它的作用就好比是一个蓄力器、缓冲器,吸收或隔离了张力的扰动,如图2所示,以放卷摆辊为例介绍摆辊

检测张力的机械结构及受力情况:

F—给定张力 F1、F2—材料张力 d-摆辊直径

摆辊检测张力原理

摆辊检测张力是通过电位器来检测摆辊偏离中心位置(摆辊自然垂直位置)的角度,而间接检测料膜表面张力的大小和变化波动,这个过程需要使用摆辊反馈信号,反馈信号是摆辊的位置偏差,通过位置偏差来反映张力的波动量。当系统处于平衡状态时,摆辊自然下垂处于中位(预先在PLC中设定的中位),摆辊气缸上的推力与料膜上的张力处于平衡。

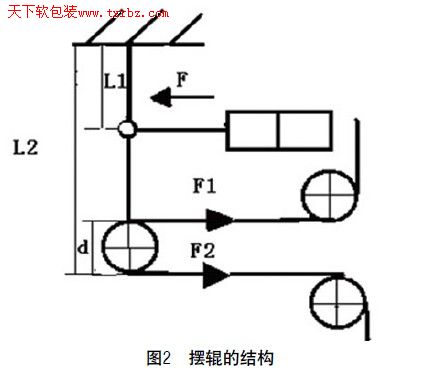

图3 放卷/收料摆辊极限示意图

如图3所示,若系统张力发生波动,摆辊则会水平摆动,此时连接在摆辊摆动轴上的电位器的电位差则会改变,偏向极限1时,低摩擦汽缸伸出,说明张力变小;偏向极限2时,低摩擦汽缸收回,说明张力变大。

当系统张力产生了波动,克服机械摩擦阻力,这种平衡被打破,摆辊位置发生了偏移,摆辊的自重在水平方向产生分力,该分力叠加到料膜张力上,使系统张力产生更大的波动。机械摩擦阻力包括气缸、摆辊机械装置等的摩擦力,系统在工作时是一个不断的动态调整过程,机械摩擦阻力对张力检测精度有很大的影响。从以上分析可看出,减轻摆辊装置的自重、减小机械摩擦阻力是提高张力检测精度的关键。另外摆辊反馈信号应调整到最高分辨率,过低的分辨率将降低张力调节的总体性能。

对检测出来的张力偏差信号的抗干扰措施:在硬件上选择优良的器件,配备完善的接地网,单点接地,分隔走线及布线,所有信号线均采用屏蔽线;在软件上,对检测信号进行滤波,消除错误的检测信号对系统产生的冲击。

三、引起张力波动的因素:

复合料在运动过程中,稳定的张力可使走料平稳、不易起皱、复合强度高、废品率低。在实际使用过程中,由于张力控制的多样性、复杂性、综合性等原因,实际张力会产生波动,综合分析产生张力波动的原因如下:

1、收放料直径变化引起的张力波动。

干法式复合机料卷在收、放卷过程中,收卷和放卷直径是不断变化的,直径的变化必然会引起料膜张力的变化。放卷在制动力矩不变的情况下,直径减小,张力将随之增大。而收卷则相反,如果收卷力矩不变时,随着收卷直径增大,张力将减小。

2、机械加工精度、装配质量、配套件质量等方面的影响。

提高干法式复合机各主要构件如传动齿轮、底座、墙板、导向辊、轴承精度等的制造精度和装配精度,否则料膜在涂胶辊、复合辊及众多导辊上运行时,料膜上的张力就会随之发生微小变化,最终就会反映到整台机器上,致张力产生无规律变化。

3、张力检测信号的精度及干扰的影响。

检测信号的精度直接影响着控制精度,如果张力的波动不能实时可靠地反映出来,再好的控制系统也无能为力,只有实时、准确的、可靠的检测信号才能保证控制的高精度。张力控制系统是一个多轴联动的系统,内部包含有很强的干扰源(如大功率的变频器),对检测信号的抗干扰处理是必要的也是必须的。

4、PID控制是干法式复合机张力控制的一个重要环节,PID设定不合适,张力波动大,控制精度差。

5、操作不当会引起张力的波动。比如,张力大小设置不恰当,则设备在高速运转中,料膜会忽松忽紧,影响复合强度,粘边现象等。再如,烘箱温度设置过高,导致料膜通过烘箱后变形过大,影响复合质量。

6、原材料和生产环境对复合也有影响。料膜的厚度不均匀或料卷不圆过于疏松会使实际张力变化频繁,增加控制难度,导致涂胶不均匀、复合后收料不整齐、废品率增加;生产环境的温度、每段烘箱的温度设定、湿度状况会对复合过程中的变形大小有一定影响。

7、其它的一些因素引起的张力波动。

如温度、烘干,冷却等其它一些因素的变化引起张力的波动。以上分析了张力产生波动的一些原因,下面就针对这些原因在控制方面进行解决及消除。

四、提高张力控制精度和产品质量:

一个要求张力控制高精度的系统,需要考虑的因素很多,下面就对装配和调试过程中提高张力控制所采取的措施加以说明:

1、提高张力信号检测精度及抗干扰措施:

在摆辊检测装置中,摆辊的一个优点是能够存储料膜,它的作用就好比是一个缓冲器,吸收或隔离了张力的扰动。摆辊调节的目的是通过调整摆辊位置而间接控制料膜表面张力,这个过程需要使用摆辊反馈信号,反馈信号是摆辊的位置偏差,该位置偏差对应的反映张力的波动量。当系统处于平衡状态时,摆辊自然下垂,摆辊气缸上的推力与料膜上的张力处于平衡;当系统张力产生了波动,克服机械摩擦阻力,这种平衡被打破,摆辊位置发生了偏移,摆辊的自重在水平方向产生分力,该分力叠加到料膜张力上,使系统张力产生更大的波动。机械摩擦阻力包括气缸、摆辊机械装置等的摩擦力,系统在工作时是一个不断的动态调整过程,机械摩擦阻力对信号检测精度有很大的影响。从以上分析可看出,减轻摆辊装置的自重、减小机械摩擦阻力是提高信号检测精度的关键。

对检测信号的抗干扰措施:配备完善的接地网,单点接地,强弱电分隔走线及布线,所有信号线均采用屏蔽线,并用金属软管加以屏蔽(如对变频器输入和输出接滤波器或加电抗器)。

2、在收放料自动裁切时,都配有预驱动功能,放料新卷直径由脉冲编码器自动检测,经PLC准确地计算出新卷直径,保证预驱轴表面的线速度与当前线速度相接近,尽量减小在自动换轴时线速的差别使张力波动;自动接料时,料尾长度控制:裁切时,可调整糊面位置改变料尾长度。料尾太长会引起张力波动增加、走料不畅等问题。调整糊面位置可有效地减小尾长度,使新轴预驱动速度严格和整机速度同步,保证料膜能够按照整条生产线的同一速度运行,使摆辊控制料膜表面张力的修正量更小,精度更高。另外机械负载的波动对电机速度也会产生影响,在实际应用中,精调变频器的部分参数并进行变频器自学习,使变频器和矢量电机工作在良好的状态下,提高张力的稳定性。

3、PID控制

张力控制采用PID控制。PID控制效果的好坏主要在于采样时间、增益、积分、微分等PID参数的调节。张力控制时,PID参数在低速到高速时可能不适合,或者不同卷径段的PID参数是不通用的。因为收放料在正常工作时,料卷直径在不断地变化,其卷径的变化是引起张力稳定的最大因素,收放料依据PLC内部计算直径进行分段PID控制,调试机器过程中设定各个分段的PI参数,确保收放料张力稳定。总之,从系统的稳定性、响应速度、超调量和稳态精度等方面来考虑, Kp 、KI、KD对系统的作用如下:

比例系数Kp的作用是加快系统的响应速度,提高系统的调节精度K越大,系统的响应速度越快,系统的调节精度越高,但易产生超调,甚至导致系统不稳定; Kp过小,则会降低调节精度,使响应速度缓慢,从而延长调节时间,使系统静态、动态特性变坏。

积分系数KI的作用是消除系统的稳态误差K越大,系统的稳态误差消除越快,但KI过大,在响应过程的初期会产生积分饱和现象,从而引起响应过程的较大超调;若KI过小,将使系统稳态误差难以消除,影响系统的调节精度。

微分作用系数KD的作用是改善系统的动态特性,即在响应过程中抑制偏差向任何方向的变化,对偏差变化进行提前预报,在系统引入一个有效的早期修正信号,从而加快系统的动作速度,减少调节时间但K过大,会使响应过程提前制动,而且会降低系统的抗干扰能力。

所以,对Kp 、KI、KD 三个参数的选取直接影响PID控制效果。

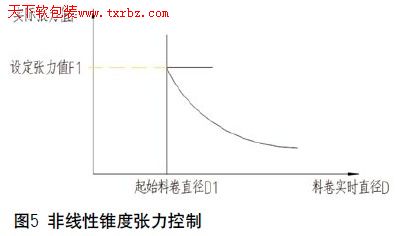

4、收料锥度张力控制:随着收料直径的递增,张力递减,安调中针对用户具体的复合材料设定合适的锥度张力,以防止收料料卷损伤和提高产品收卷质量。设定收料锥度张力的启始直径和终止直径,此直径与收料锥度张力关系如下:(图4和图5所示)

图4 线性锥度张力控制

在D1≤D≤D2时,随着收料直径的递增,张力线性递减,力矩输出T则是随着收料直径的递增而递增。

非线性锥度张力计算如下:

F=F1×[1-K(1-D1/D)]

含义如下:

F为实际张力值

F1为设定张力值

K为张力锥度系数

D为料卷实时直径

D1为起始料卷直径

通过以上方法及有效措施的实施,使张力控制稳定,设备维修工作减少,使用寿命延长,保证了复合料膜的强度,改善了机器的张力性能,在升降速、接换料时废品率大大减小,这种控制模式得到最终用户的一致好评。

软包装企业的迅猛发展对干法式复合机的需求数量越来越大,质量要求也越来越高,与此同时,我们要加强完善张力控制系统,开发出高速度、高精度、高可靠性和高品质的产品,适应市场经济的发展要求。