楼主

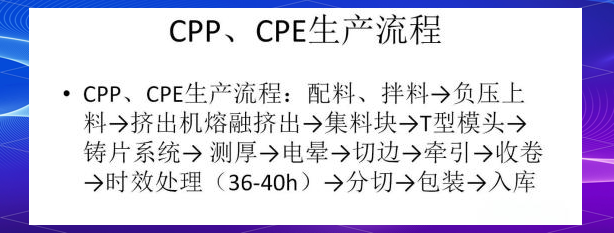

软包装杂工-发帖时间:2025/7/23 8:37:25流延工艺,作为一种广泛应用的薄膜生产工艺,以其独特的无拉伸、非定向特性,在复合基材膜和缠绕膜领域占据一席之地。通常,我们所提及的流延膜主要指聚烯烃流延膜,进一步细分为流延聚丙烯薄膜(CPP)和流延聚乙烯薄膜(CPE)等类型。

CPP薄膜,以熔体流动速率为5-12的共聚或均聚PP为原料,凭借其高透明度、优良的刚性、防潮耐油性以及高温稳定性,成为耐蒸煮复合袋内层基材和真空镀铝薄膜基材的理想选择。

而CPE薄膜,则是以熔体指数为2左右的PE为原料制成,其特性包括柔软性、高平整度、出色的防潮性和透明度,以及优异的热封性能,使其在复合膜内层基材的制造中大放异彩。

生产流延膜过程中,可能会遇到多种问题。以下是这些问题的详细解析及应对措施:

膜面出现条纹

这可能是由于气刀压力过高或急冷辊冷却不均所致。对于人字形纹,需要调整气刀压力或确保急冷辊均匀冷却;而对于直条纹,则可能源于模唇损伤、模口杂物或辊面伤痕,需相应进行修补、清除杂物或处理伤痕。

晶点问题

这通常与溶体压力、剪切力、塑化程度有关。此外,停机后再开机、不同模种转换时的清洗不彻底,以及树脂中的异物混入或水含量过高等,都可能导致晶点产生。应对措施包括增加过滤网层数和目数、彻底清洗螺杆和模头、选择高质量原料,并注意生产过程中原料批次的一致性。

析出物斑点

这可能与原料选择、添加剂用量、辊筒清洁压力、挤出温度以及真空箱抽取烟雾能力有关。生产过程中需定期擦洗激冷辊,适当升高激冷辊温度,选择适当的原料和添加剂用量,并确保挤出温度低于250℃。此外,真空箱的烟雾抽取能力也需保持良好。

横向厚度不均匀

这可能是由于模唇间隙调整不当、模头横向温度分布不均、模腔杂物、气刀气流不均或回收料加入过多所致。应对措施包括重新调整模唇间隙、检查加热器确保温度均匀、清除模腔杂物、检查气刀气流稳定性以及合理控制回收料的加入量和均匀性。

擦伤问题

这可能与稳定板、导辊的转动情况、辊面伤痕以及薄膜与电极、测厚头的碰撞有关。需确保稳定板和导辊正常转动,检查并修理辊面伤痕,同时注意避免薄膜与电极和测厚头的碰撞。

透明度差

可能与挤出温度低、塑化混炼差、冷却辊温度高或表面不清洁有关。应适当提高挤出温度、降低冷却辊温度并确保其表面清洁,同时缩短气隙以加快冷却。

膜卷端面不齐

这通常是由于卷绕张力不足所致,需要适当提高卷绕张力以确保膜卷端面整齐。

卷绕张力与接触张力出现波动,导致不稳定。

展平辊的调节未达到最佳状态。

电晕处理时的电流强度不足,使得膜面在电击后仍具有一定的粘性。

在分切工序中,若纸芯不够紧实,松动问题可能导致端面不齐。

薄膜膜卷出现暴筋现象

薄膜的厚薄不均匀,需要找出影响因素并精心进行调整。

卷绕张力设置过大,导致膜卷过紧。

溶体压力的不稳定性也是造成厚薄不均的原因之一。

气刀的位置、方向或出风口的不均匀性可能引发厚薄问题。

薄膜在放置后的收缩率过大,这需要从原料的生产工艺和膜卷的存放方式入手进行调整。

薄膜的爽滑性不佳

挤出温度过高,可能导致添加剂分解。

原材料本身的结晶度较低,例如某些共聚物。

冷却辊的温度过高会影响薄膜的爽滑性。

气隙设置过大也可能导致问题。

|

- ·薄膜、复合膜张力设定[12-17

- ·关于PE膜的特性、应用及防污染策略[11-20

- ·透明薄膜的终极难题:如何不粘连、不变脆、还耐[11-17

- ·薄膜生产“拦路虎”——深度剖析“底皱”成因,[11-17

- ·BOPP 薄膜分切质量把控:关键要点与典型问[11-17

- ·薄膜生产糟心事儿:辊面总飘白粉末?4 大成因[11-17

- ·高分子薄膜 “晶点” 难题破解指南:从成因到[11-17

- ·如何减少塑料粒子的气味,减轻薄膜的气味[10-22

- ·流延膜的热封性能:包装效率的关键因[10-13

- ·如何根据包装内容选择合适的流延膜[9-19

公众号 客服

微信